Induction Hardening සහ Tempering පිළිබඳ හැඳින්වීම

Induction Hardening යනු කුමක්ද?

ඉන්ඩක්ෂන් ඝනවීම දෘඩ සහ ductile හරය පවත්වා ගනිමින් දඬු කම්බි වැනි වානේ සංරචකවල මතුපිට තෝරා බේරා දැඩි කිරීමට භාවිතා කරන තාප පිරියම් කිරීමේ ක්රියාවලියකි. මෙම ක්රියාවලියට අධි-සංඛ්යාත ප්රත්යාවර්ත ධාරාව (AC) භාවිතයෙන් වානේ මතුපිට රත් කිරීම සහ දැඩි, ඇඳීමට ප්රතිරෝධී මතුපිටක් ලබා ගැනීම සඳහා එය වේගයෙන් නිවා දැමීම ඇතුළත් වේ.

Tempering යනු කුමක්ද?

තෙම්පරාදු කිරීම යනු දැඩි වීමෙන් පසුව සිදුවන තාප පිරියම් කිරීමේ ක්රියාවලියකි. එය දැඩි වූ වානේ තීරනාත්මක ස්ථානයට පහළින් නිශ්චිත උෂ්ණත්වයකට නැවත රත් කර එය සෙමින් සිසිල් කිරීමට ඉඩ සලසයි. ටෙම්පරින් අභ්යන්තර ආතතීන් සමනය කිරීම සහ අස්ථාවර බව අඩු කිරීම මගින් වානේවල තද බව, ductility සහ බලපෑම් ප්රතිරෝධය වැඩි දියුණු කරයි.

Induction Hardening සහ Tempering වල ප්රතිලාභ

Induction hardening සහ tempering වානේ දඬු වයර් සඳහා ප්රතිලාභ කිහිපයක් ලබා දෙයි, ඇතුළුව:

- වැඩි දියුණු ඇඳුම් ප්රතිරෝධය සහ තෙහෙට්ටුව ජීවිතය

- ductile හරය පවත්වා ගෙන යන අතරතුර වැඩි දියුණු කළ මතුපිට දෘඪතාව

- දෘඪ ගැඹුර සහ දෘඪතාව පැතිකඩ පිළිබඳ නිශ්චිත පාලනය

- සාම්ප්රදායික තාප පිරියම් කිරීමේ ක්රමවලට සාපේක්ෂව වේගවත් සැකසුම් කාලය

- බලශක්ති කාර්යක්ෂමතාව සහ දේශීය උණුසුම, සමස්ත පිරිවැය අඩු කිරීම

වානේ දඬු වයර් නිෂ්පාදන ක්රියාවලිය

වානේ දඬු වයර් නිෂ්පාදන ක්රියාවලිය

අමු ද්රව්ය

වානේ දඬු වයර් සාමාන්යයෙන් AISI 1018, AISI 1045, හෝ AISI 4140 වැනි අඩු කාබන් හෝ මධ්යම කාබන් වානේ ශ්රේණි වලින් සාදා ඇත. මෙම ශ්රේණි තෝරාගනු ලබන්නේ අපේක්ෂිත යාන්ත්රික ගුණාංග සහ අවසාන භාවිතයේ යෙදුම මත පදනම්වය.

වයර් ඇඳීම

කම්බි ඇඳීමේ ක්රියාවලියට ක්රමානුකූලව කුඩා විවරයන් සහිත ඩයිස් මාලාවක් හරහා ඝන වානේ දණ්ඩක් ඇද ගැනීම ඇතුළත් වේ. මෙම ක්රියාවලිය දිගු කිරීම සහ සැරයටියේ හරස්කඩ ප්රදේශය අඩු කිරීම, අපේක්ෂිත වයර් විෂ්කම්භය සහ මතුපිට නිමාව ඇති කරයි.

තාප පිරියම් කිරීම

කම්බි ඇඳීමේ ක්රියාවලියෙන් පසුව, වානේ දඬු වයර් අපේක්ෂිත යාන්ත්රික ගුණාංග ලබා ගැනීම සඳහා තාප පිරියම් කිරීම සිදු කරයි. මෙයට සාමාන්යයෙන් induction hardening සහ tempering processes ඇතුළත් වේ.

වානේ දඬු වයර් සඳහා Induction Hardening ක්රියාවලිය

Induction Hardening හි මූලධර්ම

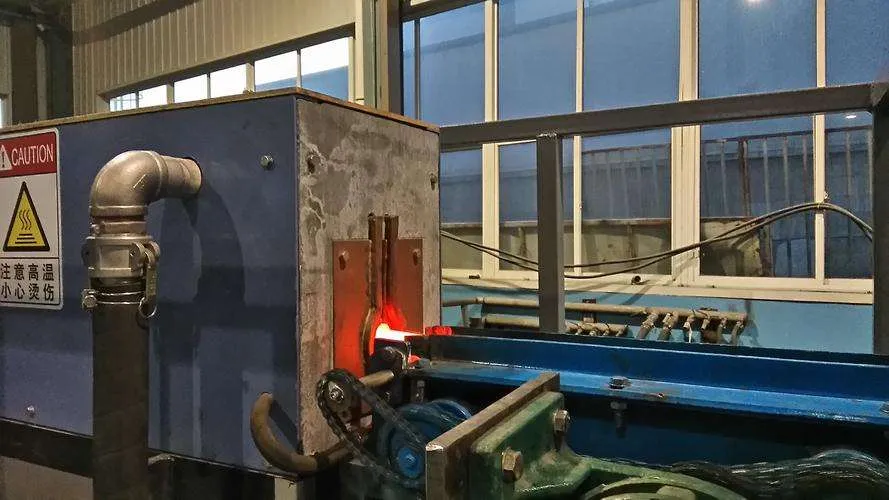

ප්රේරණය දැඩි කිරීම වානේ දඬු කම්බි තුළ තාපය ජනනය කිරීම සඳහා විද්යුත් චුම්භක ප්රේරණයේ මූලධර්ම භාවිතා කරයි. ප්රත්යාවර්ත ධාරාවක් ප්රේරක දඟරයක් හරහා ගලා යන අතර, වානේ කම්බි තුළ සුළි ධාරා ඇති කරන චුම්බක ක්ෂේත්රයක් නිර්මාණය කරයි. මෙම සුළි ධාරා වානේවල විද්යුත් ප්රතිරෝධය හේතුවෙන් තාපය ජනනය කරයි, එමඟින් මතුපිට ඔස්ටෙනිටික් උෂ්ණත්ව පරාසයට (සාමාන්යයෙන් 1600 ° F හෝ 870 ° C ට වැඩි) ළඟා වේ.

Induction Hardening උපකරණ

Induction Hardening උපකරණ

Induction Hardening Coils

ප්රේරක දඟර යනු ප්රේරක දැඩි කිරීමේ ක්රියාවලියේ හදවතයි. ඒවා නිර්මාණය කර ඇත්තේ වානේ දඬු කම්බි වටා චුම්බක ක්ෂේත්රය සංකේන්ද්රණය කිරීම සඳහා වන අතර එමඟින් කාර්යක්ෂම හා දේශීයකරණය වූ උණුසුම සහතික කෙරේ. දඟර සැලසුම, එහි හැඩය, ප්රමාණය සහ හැරීම් ගණන ඇතුළුව, විශේෂිත යෙදුම සඳහා ප්රශස්ත කර ඇත.

ප්රේරක තාපන බල සැපයුම්

බල සැපයුම් මඟින් ප්රේරක උණුසුම සඳහා අවශ්ය අධි-සංඛ්යාත ප්රත්යාවර්ත ධාරාව සපයයි. අවශ්ය උනුසුම් ගැඹුර සහ නිෂ්පාදන වේගය අනුව කිලෝහර්ට්ස් කිහිපයක් සිට මෙගාහර්ට්ස් කිහිපයක් දක්වා සංඛ්යාතවල ක්රියා කළ හැකිය.

නිවාදැමීමේ පද්ධති

ඉන්ඩක්ෂන් රත් කිරීමෙන් පසු වානේ දඬු කම්බියේ රත් වූ මතුපිට සීඝ්රයෙන් සිසිල් කිරීම සඳහා නිවාදැමීමේ පද්ධති භාවිතා වේ. සාමාන්ය නිවාදැමීමේ මාධ්යවලට ජලය, පොලිමර් විසඳුම් හෝ බලහත්කාරයෙන් වාතය ඇතුළත් වේ. අපේක්ෂිත තද බව සහ ක්ෂුද්ර ව්යුහය සාක්ෂාත් කර ගැනීම සඳහා නිවාදැමීමේ වේගය ඉතා වැදගත් වේ.

Induction Hardening පරාමිතීන්

Induction Hardening පරාමිතීන්

සංඛ්යාත

ප්රත්යාවර්ත ධාරාවෙහි සංඛ්යාතය රත් කිරීමේ ගැඹුර සහ උනුසුම් අනුපාතය තීරණය කරයි. වැඩි සංඛ්යාතවල ප්රතිඵලයක් ලෙස නොගැඹුරු උනුසුම් ගැඹුරක් ඇති වන අතර අඩු සංඛ්යාත ද්රව්ය තුළට ගැඹුරට විනිවිද යයි.

2. H4: බලය

බල ආදානය මගින් ප්රේරණය දැඩි කිරීමේ ක්රියාවලියේදී ලබා ගන්නා තාපන වේගය සහ උෂ්ණත්වය පාලනය කරයි. ඒකාකාර උණුසුම සහතික කිරීම සහ අධික උනුසුම් වීම හෝ අඩු උනුසුම් වීම වැළැක්වීම සඳහා බලය නිවැරදිව පාලනය කිරීම අත්යවශ්ය වේ.

කාලය

ප්රේරක තාපන චක්රයේ කාලසීමාව දැඩි වූ නඩුවේ ගැඹුර සහ සමස්ත තාප ආදානය තීරණය කරයි. සාමාන්යයෙන් තුනී කොටස් සඳහා කෙටි උනුසුම් වේලාවන් භාවිතා කරන අතර, ඝන කොටස් සඳහා දිගු කාලයක් අවශ්ය වේ.

වානේ දඬු වයර් සඳහා tempering ක්රියාවලිය

තෙම්පරාදු කිරීමේ වැදගත්කම

ප්රේරණය දැඩි වීමෙන් පසු වානේ දඬු වයර් දැඩි නමුත් බිඳෙන සුළු ක්ෂුද්ර ව්යුහයක් වන මාර්ටෙන්සයිට් සෑදීම හේතුවෙන් බිඳෙනසුලු තත්වයක පවතී. ප්රමාණවත් දෘඪතාව පවත්වා ගනිමින් වානේවල අස්ථාවර බව අඩු කිරීමට සහ තද බව සහ ප්රත්යාස්ථතාව වැඩි දියුණු කිරීමට තෙම්පරාදු කිරීම අත්යවශ්ය වේ.

තෙම්පරාදු කිරීමේ ක්රම

අවන් ටෙම්පරින්

අවන් තෙම්පරාදු කිරීම යනු පාලිත වායුගෝලීය උදුනක, සාමාන්යයෙන් 300°F සහ 1200°F (150°C සහ 650°C) අතර නිශ්චිත උෂ්ණත්වයකදී, නිශ්චිත කාලයක් සඳහා දැඩි වූ වානේ දඬු කම්බි රත් කිරීමයි. මෙම ක්රියාවලිය මාර්ටෙන්සයිට් වඩාත් ස්ථායී සහ ductile ක්ෂුද්ර ව්යුහයක් බවට පරිවර්තනය කිරීමට ඉඩ සලසයි.

Induction Tempering

Induction tempering යනු වානේ දඬු වයර් පදම් කිරීම සඳහා වඩාත් මෑතකාලීන හා කාර්යක්ෂම ක්රමයකි. එය induction hardening ලෙස එකම මූලධර්ම භාවිතා කරයි, නමුත් අඩු උෂ්ණත්වවලදී සහ දිගු උනුසුම් කාලවලදී. මෙම ක්රියාවලිය තෙම්පරාදු උෂ්ණත්වය පිළිබඳ නිරවද්ය පාලනයකට ඉඩ සලසන අතර ඵලදායිතාව වැඩි දියුණු කිරීම සඳහා ප්රේරක දැඩි කිරීමේ ක්රියාවලිය සමඟ ඒකාබද්ධ කළ හැක.

tempering පරාමිතීන්

උෂ්ණත්වය

වානේ දඬු කම්බියේ අවසාන යාන්ත්රික ගුණාංග නිර්ණය කිරීමේදී උෂ්ණත්ව උෂ්ණත්වය ඉතා වැදගත් වේ. ඉහළ උෂ්ණත්වයන් සාමාන්යයෙන් අඩු දෘඪතාව ඇති කරයි, නමුත් වැඩි දියුණු කළ ductility සහ බලපෑම් ප්රතිරෝධය.

කාලය

දැඩි වූ නඩුව පුරා අපේක්ෂිත ක්ෂුද්ර ව්යුහාත්මක පරිවර්තනය ඒකාකාරව සිදු වන බව තෙම්පරාදු කිරීමේ කාලය සහතික කරයි. ඝන කොටස් සඳහා හෝ නිශ්චිත යාන්ත්රික ගුණ සඳහා ඉලක්ක කරන විට දිගු තෙම්පරාදු කාලයක් අවශ්ය විය හැක.

තත්ත්ව පාලනය සහ පරීක්ෂණ

A. දෘඪතාව පරීක්ෂා කිරීම

දෘඪතාව පරීක්ෂා කිරීම ප්රේරණය දෘඩ වූ සහ තෙම්පරාදු වූ වානේ දඬු වයර් සඳහා මූලික තත්ත්ව පාලන පියවරකි. පොදු දෘඪතා පරීක්ෂණ ක්රමවලට රොක්වෙල්, විකර්ස් සහ බ්රිනෙල් පරීක්ෂණ ඇතුළත් වේ. මෙම පරීක්ෂණ මගින් වයරයේ හරස්කඩ හරහා දෘඪතා පැතිකඩ ඇගයීමට ලක් කරයි, අපේක්ෂිත දෘඪතා අගයන් සාක්ෂාත් කර ගැනීම සහතික කරයි.

B. ක්ෂුද්ර ව්යුහ විශ්ලේෂණය

ක්ෂුද්ර ව්යුහ විශ්ලේෂණය යනු දෘශ්ය අන්වීක්ෂය හෝ ස්කෑනිං ඉලෙක්ට්රෝන අන්වීක්ෂය (SEM) වැනි ශිල්පීය ක්රම භාවිතයෙන් වානේ දඬු කම්බියේ ලෝහමය ව්යුහය පරීක්ෂා කිරීමයි. මෙම විශ්ලේෂණය මගින් ටෙම්පර්ඩ් මාර්ටෙන්සයිට් වැනි අපේක්ෂිත ක්ෂුද්ර ව්යුහාත්මක අවධීන් පවතින බව සනාථ කරන අතර කිසියම් විභව දෝෂ හෝ ඒකාකාරී නොවන ඒවා හඳුනා ගනී.

C. යාන්ත්රික පරීක්ෂණය

ආතන්ය, තෙහෙට්ටුව සහ බලපෑම් පරීක්ෂණ ඇතුළුව යාන්ත්රික පරීක්ෂණ සිදු කරනු ලබන්නේ ප්රේරණය දැඩි වූ සහ තෙම්පරාදු වූ වානේ දඬු වයර්වල සමස්ත යාන්ත්රික ගුණාංග ඇගයීම සඳහා ය. මෙම පරීක්ෂණ මගින් වයර් ඒවායේ අපේක්ෂිත යෙදුම් සඳහා නිශ්චිත ශක්තිය, ductility සහ තද බව අවශ්යතා සපුරාලන බව සහතික කරයි.

Induction Hardened සහ Tempered Steel Rod Wires වල යෙදීම්

A. මෝටර් රථ කර්මාන්තය

A. මෝටර් රථ කර්මාන්තය

ප්රේරක දෘඪ සහ තෙම්පරාදු කරන ලද වානේ දඬු වයර්, අත්හිටුවීමේ උල්පත්, කපාට උල්පත් සහ සම්ප්රේෂණ සංරචක වැනි විවිධ සංරචක සඳහා මෝටර් රථ කර්මාන්තයේ බහුලව භාවිතා වේ. මෙම වයර් විශ්වසනීය සහ දිගුකාලීන කාර්ය සාධනය සඳහා අත්යවශ්ය වන ඉහළ ශක්තියක්, ඇඳුම් ප්රතිරෝධයක් සහ තෙහෙට්ටුවක ජීවිතයක් ලබා දෙයි.

B. ඉදිකිරීම් කර්මාන්තය

ඉදිකිරීම් කර්මාන්තයේ දී, කොන්ක්රීට් ව්යුහයන්, ප්රෙස්ට්රෙස්ඩ් කොන්ක්රීට් යෙදුම් සහ දොඹකර සහ විදුලි සෝපාන සඳහා කම්බි ලණු ශක්තිමත් කිරීම සඳහා ප්රේරක දෘඩ සහ තෙම්පරාදු වූ වානේ දඬු වයර් භාවිතා කරයි. මෙම වයර්වල ඉහළ ශක්තිය සහ කල්පැවැත්ම ඉදිකිරීම් ව්යාපෘතිවල ආරක්ෂාව සහ කල්පැවැත්ම සහතික කරයි.

C. නිෂ්පාදන කර්මාන්තය

නිෂ්පාදන කර්මාන්තය යන්ත්ර මෙවලම් සංරචක, වාහක පටි සහ කාර්මික ගාංචු වැනි විවිධ යෙදුම් සඳහා ප්රේරක දෘඩ සහ තෙම්පරාදු කරන ලද වානේ දඬු වයර් භාවිතා කරයි. මෙම වයර් ඉල්ලා සිටින නිෂ්පාදන පරිසරයන් සඳහා අවශ්ය ශක්තිය, ඇඳුම් ප්රතිරෝධය සහ මාන ස්ථාවරත්වය සපයයි.

නිගමනය

නිගමනය

A. සාරාංශය

Induction hardening සහ tempering යනු වානේ දඬු කම්බි සඳහා අත්යවශ්ය තාප පිරියම් කිරීමේ ක්රියාවලීන් වන අතර එය මතුපිට දෘඪතාව, ඇඳුම් ප්රතිරෝධය සහ මූලික දෘඪතාවයේ අද්විතීය සංයෝජනයක් සපයයි. ප්රේරණය දැඩි කිරීම සහ පදම් කිරීමේ පරාමිතීන් ප්රවේශමෙන් පාලනය කිරීමෙන්, නිෂ්පාදකයින්ට මෝටර් රථ, ඉදිකිරීම් සහ නිෂ්පාදන ඇතුළු විවිධ කර්මාන්තවල නිශ්චිත අවශ්යතා සපුරාලීම සඳහා වානේ දඬු වයර්වල යාන්ත්රික ගුණාංග සකස් කළ හැකිය.

B. අනාගත ප්රවණතා සහ දියුණුව

තාක්ෂණය අඛණ්ඩව විකාශනය වන විට, ප්රේරණය දැඩි කිරීමේ සහ උෂ්ණත්වය කිරීමේ ක්රියාවලීන් වඩාත් කාර්යක්ෂම, නිරවද්ය සහ පරිසර හිතකාමී වනු ඇතැයි අපේක්ෂා කෙරේ. බල සැපයුම් තාක්ෂණයේ දියුණුව, දඟර සැලසුම් කිරීම සහ ක්රියාවලි ස්වයංක්රීයකරණය මගින් ප්රේරක දෘඪ සහ තෙම්පරාදු කරන ලද වානේ දඬු වයර්වල ගුණාත්මක භාවය සහ අනුකූලතාව තවදුරටත් ඉහළ නංවනු ඇත. මීට අමතරව, ලෝහ විද්යාව සහ ද්රව්ය විද්යාව පිළිබඳ අඛණ්ඩ පර්යේෂණ නව වානේ මිශ්ර ලෝහ සහ නව්ය තාප පිරියම් කිරීමේ ක්රම දියුණු කිරීමට හේතු විය හැක, මෙම වයර්වල යෙදුම් සහ ක්රියාකාරී හැකියාවන් පුළුල් කරයි.

නිතර අසනු ලබන ප්රශ්න

නිතර අසනු ලබන ප්රශ්න

1. induction hardening සහ සාම්ප්රදායික දැඩි කිරීමේ ක්රියාවලීන් අතර වෙනස කුමක්ද? ප්රේරණය දැඩි කිරීම යනු උදුන දැඩි කිරීම හෝ දැල්ල දැඩි කිරීම වැනි සාම්ප්රදායික දෘඩ කිරීමේ ක්රම හා සසඳන විට වඩාත් දේශීය හා කාර්යක්ෂම ක්රියාවලියකි. එය ductile හරයක් පවත්වා ගනිමින් නිශ්චිත ප්රදේශ තෝරා දැඩි කිරීමට ඉඩ සලසයි, එය වේගවත් සැකසුම් කාලය සහ වඩා හොඳ බලශක්ති කාර්යක්ෂමතාවයක් ලබා දෙයි.

2. වානේ හැර වෙනත් ද්රව්ය සඳහා ප්රේරණය දැඩි කිරීම යෙදිය හැකිද? ප්රේරණය දැඩි කිරීම මූලික වශයෙන් වානේ සංරචක සඳහා භාවිතා කරන අතර, එය වාත්තු යකඩ සහ ඇතැම් නිකල් මත පදනම් වූ මිශ්ර ලෝහ වැනි අනෙකුත් ෆෙරෝ චුම්භක ද්රව්ය සඳහා ද යෙදිය හැකිය. කෙසේ වෙතත්, ද්රව්යයේ සංයුතිය සහ ගුණාංග අනුව ක්රියාවලිය පරාමිතීන් සහ අවශ්යතා වෙනස් විය හැක.

3. induction hardening හරහා දැඩි වූ නඩුව කෙතරම් ගැඹුරට ලබා ගත හැකිද? induction hardening හි දැඩි වූ නඩුවේ ගැඹුර ප්රත්යාවර්ත ධාරාවේ සංඛ්යාතය, බල ආදානය සහ තාපන කාලය ඇතුළු සාධක කිහිපයක් මත රඳා පවතී. සාමාන්යයෙන්, දැඩි වූ කේස් ගැඹුර 0.5 mm සිට 6 mm දක්වා පරාසයක පවතී, නමුත් විශේෂිත තාක්ෂණික ක්රම හෝ බහු තාපන චක්ර හරහා ගැඹුරු අවස්ථා ලබා ගත හැක.

4. induction hardening පසු සෑම විටම tempering අවශ්යද? ඔව්, දැඩි කරන ලද වානේවල අස්ථාවර බව අඩු කිරීමට සහ එහි තද බව සහ ductility වැඩි දියුණු කිරීම සඳහා induction hardening පසු tempering අත්යවශ්ය වේ. තෙම්පරාදු කිරීමකින් තොරව, දැඩි වූ වානේ ඉතා බිඳෙනසුලු වන අතර බර හෝ බලපෑම යටතේ ඉරිතැලීමට හෝ කැඩීමට ඉඩ ඇත.

5. induction hardening සහ tempering තනි ඒකාබද්ධ ක්රියාවලියක් ලෙස සිදු කළ හැකිද? ඔව්, නවීන induction hardening පද්ධති නිරන්තර හා කාර්යක්ෂම තාප පිරියම් කිරීමේ චක්රයක් සඳහා ඉඩ සලසමින්, දැඩි කිරීමේ ක්රියාවලිය සමඟ බොහෝ විට තෙම්පරාදු කිරීමේ ක්රියාවලිය ඒකාබද්ධ කරන්න. මෙම ඒකාබද්ධ කිරීම නිෂ්පාදන කාලය ප්රශස්ත කිරීමට සහ සමස්ත ක්රියාවලිය පුරාවටම ස්ථාවර තත්ත්ව සහතික කිරීමට උපකාරී වේ.