ප්ලාස්ටික් Extruder සහ ඉන්ජෙක්ෂන් මෝල්ඩින් යන්ත්රය සඳහා Induction Heating Barrel

විස්තර

ප්රේරක තාපන බැරලය වැඩි බලශක්ති ඉතිරියක්, විශ්වසනීයත්වයක් සහ වේගවත් ප්රතිචාරයක් ලබා දෙයි.

දර්ශනීය බලශක්ති ඉතිරිකිරීම්, උසස් විශ්වසනීයත්වය සහ සාම්ප්රදායික හීටර් බෑන්ඩ් වලට වඩා ඉතා වේගවත් ප්රතිචාරයක් අලුතින් සංවර්ධනය කරන ලද ප්රතිලාභවලින් කිහිපයකි. ඉන්ජෙක්ටර් තාපන පද්ධතිය. තාපන පද්ධතිය විද්යුත් චුම්භක ප්රේරණය භාවිතා කරයි - විශාල කාර්මික ඌෂ්මක උණුසුම් කිරීම සඳහා භාවිතා කරන පැරණි සහ සුප්රසිද්ධ මූලධර්මය, උණු කළ ලෝහ එන්නත් කිරීම සඳහා විශේෂ යන්ත්ර, තාප කට්ටල අච්චු සහ සමහර ජපන් උණුසුම් ධාවන තුණ්ඩ. කෙසේ වෙතත්, එය ප්ලාස්ටික් නිස්සාරණය සහ ඉන්ජෙක්ෂන් මෝල්ඩින් යන්ත්රවල බැරල් උණුසුම් කිරීම සඳහා සාපේක්ෂව නව සංකල්පයකි.

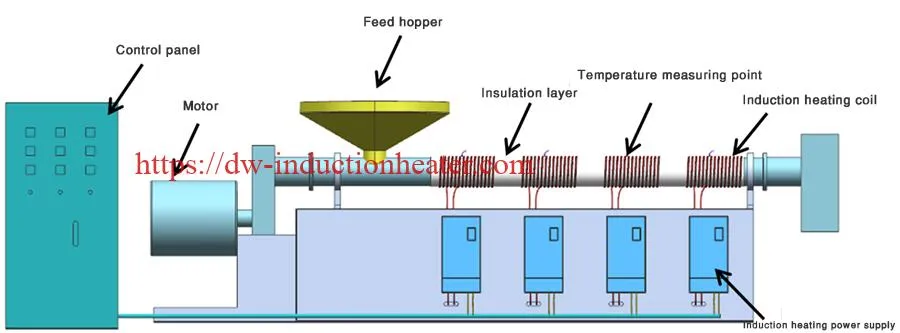

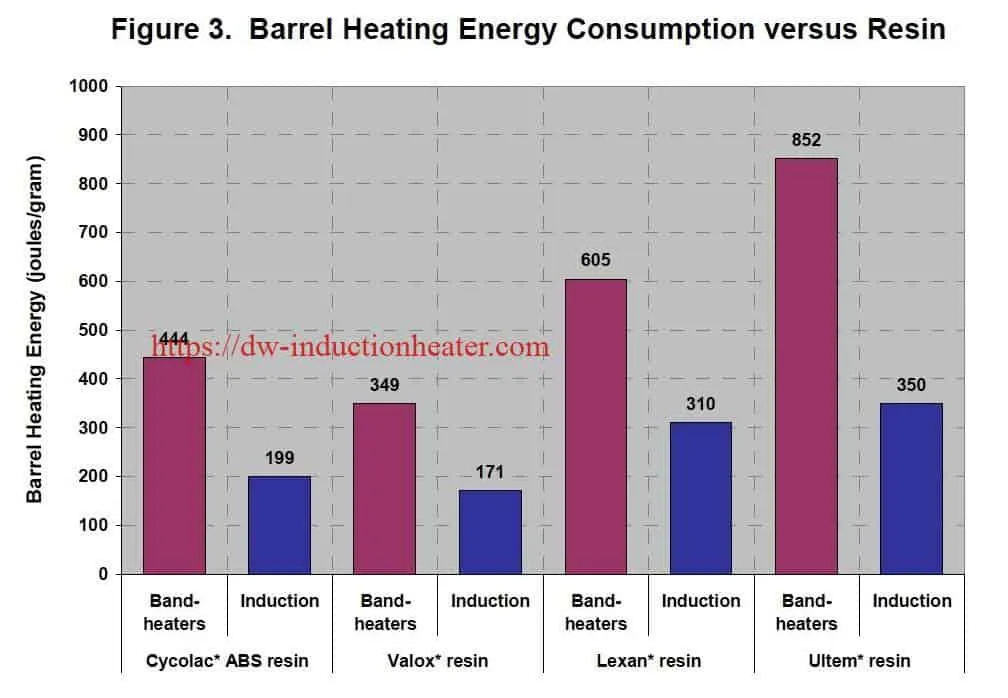

එම විද්යුත් චුම්භක ප්රේරක තාපන පද්ධතිය, විසින් හඳුන්වා දෙන ලදී HLQ ප්රේරක උපකරණ චීනයේ Co සමාගම වානේ බැරලයම ප්රතිරෝධක හීටරයක් බවට පත් කරන්නේ බැරල් බටයේ පිටත පෘෂ්ඨය අසල ඇති ලෝහයේ විදුලි සුළි ධාරා ජනනය කිරීමෙනි. එම සුළි ධාරා ප්රේරණය වන්නේ බැරලය වටා අඛණ්ඩ දඟරයකින් ඔතා ඇති කේබලයක් හරහා ගමන් කරන නමුත් එය ස්පර්ශ නොකරන විදුලි ධාරාවක් මගිනි. මූලික පිරිවැය හීටර් බෑන්ඩ් වලට වඩා වැඩි වුවද, ප්රේරක උණුසුම යන්ත්ර ප්රමාණය අනුව ක්රම කිහිපයකින් සහ වේගවත් වේගයකින් ගෙවන බව වාර්තා වේ. රසායනාගාර මිනුම්වලින් පෙන්නුම් කරන්නේ සාමාන්ය මයිකා බෑන්ඩ් හීටරවල සාමාන්ය මයිකා බෑන්ඩ් හීටරවල අංශක 200-300 සැකසුම් පරාසයක (ඉන්ජෙක්ෂන් මෝල්ඩින් කිරීමේදී සාමාන්ය) තාපන කාර්යක්ෂමතාව 40-60%ක් පමණක් විය හැකි අතර සෙරමික් බෑන්ඩ් හීටරයක එය විය හැකිය. 10-15% වැඩි විය යුතුය. ඉතිරි ශක්තිය අවට පරිසරයට විකිරණ සහ සංවහනය මගින් අපතේ යයි. ඊටත් වඩා, නව මයිකා බෑන්ඩ් එකක් භාවිතා කර පළමු පැය 10 න් පසු එහි ආරම්භක කාර්යක්ෂමතාවයෙන් 6% ක් පමණ නැති වී යයි, මන්ද එය අඳුරු වී එහි මතුපිට විමෝචනය සහ එහි ප්රතිඵලයක් ලෙස විකිරණ අලාභ වැඩි කරයි. ඉංජිනේරු දුම්මල සඳහා ඉහළ බැරල් උෂ්ණත්වවලදී, කාර්යක්ෂමතාව ඊටත් වඩා පහත වැටේ.

එම විද්යුත් චුම්භක ප්රේරක තාපන පද්ධතිය, විසින් හඳුන්වා දෙන ලදී HLQ ප්රේරක උපකරණ චීනයේ Co සමාගම වානේ බැරලයම ප්රතිරෝධක හීටරයක් බවට පත් කරන්නේ බැරල් බටයේ පිටත පෘෂ්ඨය අසල ඇති ලෝහයේ විදුලි සුළි ධාරා ජනනය කිරීමෙනි. එම සුළි ධාරා ප්රේරණය වන්නේ බැරලය වටා අඛණ්ඩ දඟරයකින් ඔතා ඇති කේබලයක් හරහා ගමන් කරන නමුත් එය ස්පර්ශ නොකරන විදුලි ධාරාවක් මගිනි. මූලික පිරිවැය හීටර් බෑන්ඩ් වලට වඩා වැඩි වුවද, ප්රේරක උණුසුම යන්ත්ර ප්රමාණය අනුව ක්රම කිහිපයකින් සහ වේගවත් වේගයකින් ගෙවන බව වාර්තා වේ. රසායනාගාර මිනුම්වලින් පෙන්නුම් කරන්නේ සාමාන්ය මයිකා බෑන්ඩ් හීටරවල සාමාන්ය මයිකා බෑන්ඩ් හීටරවල අංශක 200-300 සැකසුම් පරාසයක (ඉන්ජෙක්ෂන් මෝල්ඩින් කිරීමේදී සාමාන්ය) තාපන කාර්යක්ෂමතාව 40-60%ක් පමණක් විය හැකි අතර සෙරමික් බෑන්ඩ් හීටරයක එය විය හැකිය. 10-15% වැඩි විය යුතුය. ඉතිරි ශක්තිය අවට පරිසරයට විකිරණ සහ සංවහනය මගින් අපතේ යයි. ඊටත් වඩා, නව මයිකා බෑන්ඩ් එකක් භාවිතා කර පළමු පැය 10 න් පසු එහි ආරම්භක කාර්යක්ෂමතාවයෙන් 6% ක් පමණ නැති වී යයි, මන්ද එය අඳුරු වී එහි මතුපිට විමෝචනය සහ එහි ප්රතිඵලයක් ලෙස විකිරණ අලාභ වැඩි කරයි. ඉංජිනේරු දුම්මල සඳහා ඉහළ බැරල් උෂ්ණත්වවලදී, කාර්යක්ෂමතාව ඊටත් වඩා පහත වැටේ.

ඊට ප්රතිවිරුද්ධව, HLQ මඟින් ප්රේරක තාපන කාර්යක්ෂමතාව 95% කින් මනිනු ලබයි. ක්රියාත්මක වන විට සෙල්සියස් අංශක 60-70 ක පමණ උෂ්ණත්වයක් දක්වා ඉහළ යන පරිවාරක අත් මගින් විකිරණ පාඩු අවම වේ. අඩු ප්රතිරෝධක ප්රේරක දඟර ස්පර්ශ කිරීමට තරම් සිසිල්ව පවතී.

ප්රේරක තාපන බැරලයක් කළ හැක්කේ කොතැනින්ද?

එය ප්රධාන වශයෙන් එන්නත් කිරීම, නිස්සාරණය සඳහා යොදනු ලැබේ; පහර රූගත කිරීම, කම්බි ඇඳීම, කැට සහ ප්රතිචක්රීකරණ යන්ත්ර ආදිය. නිෂ්පාදන යෙදුමට චිත්රපට, පත්ර, පැතිකඩ, අමුද්රව්ය යනාදිය ඇතුළත් වේ. එය බැරලය, ෆ්ලැන්ජ්, ඩයි හෙඩ්, ඉස්කුරුප්පු සහ යන්ත්රවල අනෙකුත් කොටස් රත් කිරීම සඳහා භාවිතා කළ හැකිය. බලශක්ති ඉතිරිකිරීම් සහ වැඩ පරිසරය සිසිල් කිරීම සඳහා එය විශිෂ්ටයි.

ඉන්ඩක්ෂන් රත් කිරීම යනු විද්යුත් චුම්භක ප්රේරණය මගින් විද්යුත් සන්නායක වස්තුවක් (සාමාන්යයෙන් ලෝහයක්) රත් කිරීමේ ක්රියාවලිය වන අතර එහිදී ලෝහය තුළ සුළි ධාරා ජනනය වන අතර ප්රතිරෝධය ලෝහයේ ජූල් තාපනයට මග පාදයි. ප්රේරක දඟරයම රත් නොවේ. තාප ජනනය කරන වස්තුව රත් වූ වස්තුවම වේ.

ප්රේරක තාපන බැරලයට ශක්තිය ඉතිරි කර ගත හැක්කේ ඇයි සහ කෙසේද?

වර්තමානයේ, බොහෝ ප්ලාස්ටික් යන්ත්ර භාවිතා කරනුයේ සාම්ප්රදායික ප්රතිරෝධ තාපන ක්රමය වන අතර, එහිදී ප්රතිරෝධක වයරය රත් කර පසුව තාපක ආවරණයක් හරහා තාපය බැරලයට මාරු කරනු ලැබේ. එබැවින් බැරලයේ මතුපිටට ආසන්න තාපය පමණක් බැරලයට මාරු කළ හැකිය. පිටත තාපක ආවරණයට ආසන්න තාපය වාතයට අහිමි වන අතර එය පරිසරයේ උෂ්ණත්වය ඉහළ යාමට හේතු වේ.

Induction Heater තාක්ෂණය යනු ඔහු රත් වීමට හේතු වන අධි සංඛ්යාත චුම්භක ක්ෂේත්ර (EMF) එකිනෙකින් පීරන විද්යුත් චුම්භක ක්ෂේත්රයකි බලශක්ති ඉතිරිකිරීම් 30-80% දක්වා ළඟා විය හැකි පරිසරයකි. ප්රේරක දඟරය අධික තාපයක් නිපදවන්නේ නැති නිසාත් ඔක්සිකරණය වී හීටරය දැවී යාමට හේතු වන ප්රතිරෝධක වයරයක් නොමැති නිසාත්, ප්රේරක හීටරයට දිගු සේවාවක් තිබේ. ජීවිතය සහ අඩු නඩත්තු.

ප්රේරක තාපන බැරලයේ වාසි මොනවාද?

ප්රේරක තාපන බැරලයේ වාසි මොනවාද?

- බලශක්ති කාර්යක්ෂමතාව 30%-85%

වර්තමානයේ, ප්ලාස්ටික් සැකසුම් යන්ත්රෝපකරණ ප්රධාන වශයෙන් ප්රතිරෝධක තාපන මූලද්රව්ය භාවිතා කරන අතර එමඟින් වටපිටාවට විකිරණ විශාල තාප ප්රමාණයක් නිපදවිය හැකිය. ප්රේරක උණුසුම මෙම ගැටළුව විසඳීම සඳහා කදිම විකල්පයකි. ප්රේරක තාපන දඟරයේ මතුපිට උෂ්ණත්වය 50ºC සහ 90ºC අතර පරාසයක පවතී, තාප අලාභ සැලකිය යුතු ලෙස අවම කර 30%-85% බලශක්ති ඉතිරියක් සපයයි. එබැවින් අධි බලැති තාපන උපකරණවල ප්රේරක තාපන පද්ධතිය භාවිතා කරන විට බලශක්ති ඉතිරිකිරීමේ බලපෑම වඩාත් පැහැදිලිය. - ආරක්ෂාව

ප්රේරක තාපන පද්ධතිය භාවිතා කිරීමෙන් යන්ත්රයේ මතුපිට ස්පර්ශ කිරීමට ආරක්ෂිත වන අතර, එයින් අදහස් කරන්නේ ප්රතිරෝධක තාපන මූලද්රව්ය භාවිතා කරන ප්ලාස්ටික් යන්ත්රවල බොහෝ විට සිදුවන පිළිස්සුම් තුවාල වළක්වා ගත හැකි අතර ක්රියාකරුවන්ට ආරක්ෂිත සේවා ස්ථානයක් ලබා දිය හැකි බවයි. - වේගවත් උණුසුම, ඉහළ තාප කාර්යක්ෂමතාව

ප්රතිරෝධක උණුසුම හා සසඳන විට බලශක්ති පරිවර්තන කාර්යක්ෂමතාව ආසන්න වශයෙන් 60% ක් වන අතර, ප්රේරක උණුසුම විදුලිය තාපය බවට පරිවර්තනය කිරීමේදී 98% කට වඩා කාර්යක්ෂම වේ. - අඩු සේවා ස්ථානයේ උෂ්ණත්වය, ඉහළ මෙහෙයුම් සුවපහසුව

ප්රේරක තාපන පද්ධතිය භාවිතා කිරීමෙන් පසු, සම්පූර්ණ නිෂ්පාදන වැඩමුළුවේ උෂ්ණත්වය අංශක 5 ට වඩා අඩු වේ. - දිගු සේවා කාලය

ඉහළ උෂ්ණත්වයකදී දිගුකාලීනව ක්රියා කළ යුතු ප්රතිරෝධක තාපන මූලද්රව්යවලට ප්රතිවිරුද්ධව, ප්රේරක උණුසුම ආසන්න පරිසර උෂ්ණත්වයකදී ක්රියා කරයි, එබැවින් සේවා කාලය කාර්යක්ෂමව දිගු කරයි. - නිවැරදි උෂ්ණත්ව පාලනය, ඉහළ නිෂ්පාදන සුදුසුකම් අනුපාතය

ප්රේරක උණුසුම අඩු හෝ තාප අවස්ථිති භාවයක් ලබා දෙයි, එවිට එය උෂ්ණත්වය ඉක්මවා යාමට හේතු නොවේ. තවද උෂ්ණත්වය අංශක 0.5 ක වෙනසක නියම අගයක පැවතිය හැක.

සාම්ප්රදායික හීටර හා සසඳන විට ප්ලාස්ටික් නිස්සාරණය සඳහා ප්රේරක තාපන බැරලයේ විශිෂ්ටත්වය කුමක්ද?

සාම්ප්රදායික හීටර හා සසඳන විට ප්ලාස්ටික් නිස්සාරණය සඳහා ප්රේරක තාපන බැරලයේ විශිෂ්ටත්වය කුමක්ද?

| Induction Heater | සාම්ප්රදායික හීටර් | |

| උනුසුම් ක්රමය | ප්රේරක තාපනය යනු විද්යුත් චුම්භක ප්රේරණය මගින් විද්යුත් සන්නායක වස්තුවක් (සාමාන්යයෙන් ලෝහයක්) රත් කිරීමේ ක්රියාවලිය වන අතර එහිදී ලෝහය තුළ සුළි ධාරා ජනනය වන අතර ප්රතිරෝධය ලෝහයේ ජූල් රත් වීමට තුඩු දෙයි. ප්රේරක දඟරයම රත් නොවේ. තාප උත්පාදක වස්තුව රත් වූ වස්තුවම වේ | ප්රතිරෝධක වයර් සෘජුවම රත් වන අතර ස්පර්ශය මගින් තාපය මාරු කරනු ලැබේ. |

| උනුසුම් කාලය | වේගවත් උනුසුම් වීම, ඉහළ කාර්යක්ෂමතාව | මන්දගාමී උනුසුම් වීම, අඩු කාර්යක්ෂමතාව |

| බලශක්ති ඉතිරිකිරීමේ අනුපාතය |

30-80% බලශක්ති අනුපාතය ඉතිරි කරන්න, වැඩ කරන උෂ්ණත්වය අඩු කරන්න |

බලශක්තිය ඉතිරි කර ගත නොහැක |

| ස්ථාපනය | ස්ථාපනය කිරීමට පහසු | ස්ථාපනය කිරීමට පහසු |

| මෙහෙයුම | ක්රියාත්මක කිරීමට පහසුය | ක්රියාත්මක කිරීමට පහසුය |

| නඩත්තු |

ඔබේ යන්ත්රය ක්රියා විරහිත නොකර පාලක පෙට්ටිය ප්රතිස්ථාපනය කිරීම පහසුය |

ප්රතිස්ථාපනය කිරීමට පහසු නමුත් ඔබේ යන්ත්රය ක්රියා විරහිත කිරීමට සිදුවේ |

| උෂ්ණත්ව පාලනය | හීටරය රත් නොවන නිසා කුඩා තාප අවස්ථිති සහ නිරවද්ය උෂ්ණත්ව පාලනය. | විශාල තාප අවස්ථිති, උෂ්ණත්ව පාලනයේ අඩු නිරවද්යතාව |

| නිෂ්පාදන ගුණාත්මකභාවය | නිශ්චිත උෂ්ණත්ව පාලනයක් නිසා නිෂ්පාදනවල ගුණාත්මක භාවය ඉහළ යයි | අඩු නිෂ්පාදන ගුණාත්මකභාවය |

| ආරක්ෂාව |

පිටත කොපුව ස්පර්ශ කිරීමට ආරක්ෂිතයි, අඩු මතුපිට උෂ්ණත්වය, විදුලි කාන්දුවක් නොමැත. |

පිටත කොපුවේ උෂ්ණත්වය බෙහෙවින් වැඩි ය, පිළිස්සීමට පහසුය. වැරදි මෙහෙයුමක් යටතේ විදුලි කාන්දු වීම. |

| හීටරයේ සේවා කාලය | 2-4years | 1-2 වසර |

| බැරල් සහ ඉස්කුරුප්පු වල සේවා කාලය |

හීටර වෙනස් කිරීමේ අඩු සංඛ්යාතය හේතුවෙන් බැරල්, ඉස්කුරුප්පු ආදිය සඳහා දිගු භාවිත කාලය. |

බැරල්, ඉස්කුරුප්පු ආදිය සඳහා කෙටි භාවිත කාලය. |

| පරිසර | අඩු පරිසර උෂ්ණත්වය; සද්ද නෑ |

ඉතා ඉහළ පරිසර උෂ්ණත්වය සහ අධික ශබ්දය |

Induction Heating Power ගණනය කිරීම

පවතින තාප පද්ධතියේ තාපන බලය දැනගැනීමේදී, බර පැටවීමේ අනුපාතය අනුව සුදුසු බලයක් තෝරා ගැනීම

- පැටවීමේ අනුපාතය ≤ 60%, අදාළ බලය මුල් බලයෙන් 80%;

- 60%-80% අතර පැටවීමේ අනුපාතය, මුල් බලය තෝරන්න;

- පැටවීමේ අනුපාතය > 80%, අදාළ බලය මුල් බලයෙන් 120% වේ;

පවතින තාප පද්ධතියේ තාපන බලය නොදන්නා විට

- ඉන්ජෙක්ෂන් මෝල්ඩින් යන්ත්රය, පිඹින ලද චිත්රපට යන්ත්රය සහ නිස්සාරණ යන්ත්රය සඳහා, සිලින්ඩරයේ (බැරලයේ) සත්ය මතුපිට ප්රමාණය අනුව බලය cm3 ට 2W ලෙස ගණනය කළ යුතුය;

- වියළි කැපුම් පෙති කපන යන්ත්රය සඳහා, සිලින්ඩරයේ (බැරලයේ) සත්ය මතුපිට ප්රමාණය අනුව බලය cm4 ට 2W ලෙස ගණනය කළ යුතුය;

- තෙත් කපන ලද pelletizing යන්ත්රය සඳහා, සිලින්ඩරයේ (බැරල්) සැබෑ මතුපිට ප්රදේශය අනුව බලය cm8 ට 2W ලෙස ගණනය කළ යුතුය;

උදාහරණයක් ලෙස: සිලින්ඩර විෂ්කම්භය 160mm, දිග 1000mm (එනම් 160mm=16cm, 1000mm=100cm)

සිලින්ඩර මතුපිට වර්ග ගණනය: 16*3.14*100=5024cm²

cm3 ට 2W ලෙස ගණනය කිරීම: 5024*3=15072W, එනම් 15kW