Induction Forging Bar සහ Billet Furnace

විස්තර

උණුසුම් සාදන බාර්, බිල්ට් සහ ඇලුමිනියම්, වානේ සහ තඹ දඬු සඳහා ප්රේරක ෆෝජිං බාර් සහ බිල්ට් උදුන

Induction forging bar සහ billet furnace ලෝහමය වස්තූන් උණුසුම් කිරීම සඳහා බහුලව භාවිතා වන ක්රමයකි. රත් කළ යුතු වස්තුව තුළ තාපය ජනනය කිරීම සඳහා විද්යුත් චුම්භක ක්ෂේත්රයක් භාවිතා කිරීම ක්රියාවලියට ඇතුළත් වේ. ඇලුමිනියම්, වානේ සහ තඹ වැනි විවිධ ලෝහ වලින් සාදන ලද බාර්, බිල්ට් සහ සැරයටි නිෂ්පාදනය කිරීමේදී ප්රේරක ව්යාජය බහුලව භාවිතා වේ. මෙම පර්යේෂණ පත්රිකාවේ අරමුණ වන්නේ ප්රේරක ව්යාජ බාර් සහ බිල්ට් උදුන් ක්රියාවලිය, එහි වාසි සහ අභියෝග මෙන්ම විවිධ කර්මාන්තවල එහි යෙදීම් ගවේෂණය කිරීමයි.

Induction Forging Bar සහ Billet Furnace ක්රියාවලිය:

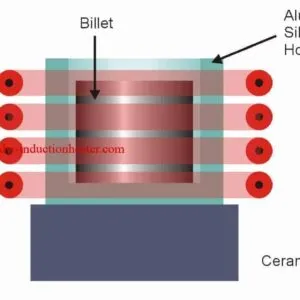

ප්රේරක ව්යාජ ක්රියාවලියට විද්යුත් චුම්භක ක්ෂේත්රයක් නිපදවන ප්රේරක දඟරයක් භාවිතා කිරීම ඇතුළත් වේ. තීරුව හෝ බිල්ට් දඟරය තුළ තබා ඇති අතර, ප්රත්යාවර්ත චුම්බක ක්ෂේත්රය වස්තුව තුළ විද්යුත් ධාරාවක් ප්රේරණය කරයි, එය ප්රතිරෝධය හේතුවෙන් තාපය ජනනය කරයි. නිපදවන තාපය විද්යුත් චුම්භක ක්ෂේත්රයේ බලයට සමානුපාතික වන අතර රත් වන ලෝහයේ ප්රතිරෝධය.

Induction Forging Bar සහ Billet Furnace හි වාසි:

සම්ප්රදායික තාපන ක්රමවලට වඩා ප්රේරණය ව්යාජය වාසි කිහිපයක් ලබා දෙයි. මේවාට ඇතුළත් වන්නේ:

1. ඉහළ කාර්යක්ෂමතාව: රත් කළ යුතු වස්තුව තුළ තාපය කෙලින්ම ජනනය වන බැවින් ප්රේරක ව්යාජය ඉතා කාර්යක්ෂම ක්රමයකි. මෙය පෙර රත් කිරීමේ අවශ්යතාවය ඉවත් කරයි, එමඟින් බලශක්ති පරිභෝජනය අඩු වන අතර කාලය ඉතිරි වේ.

2. නිරවද්ය උණුසුම: ප්රේරක ව්යාජකරණය මඟින් තාපන ක්රියාවලිය නිවැරදිව පාලනය කිරීමට ඉඩ සලසයි. උත්පාදනය වන තාපය රත් කළ යුතු වස්තුවේ නිශ්චිත අවශ්යතාවන්ට ගැලපෙන පරිදි සකස් කළ හැක.

3. ස්ථායී ගුණාත්මය: ප්රේරක ව්යාජය වස්තුව පුරා ඒකාකාරව ජනනය වන බැවින් එය ස්ථාවර තාපයක් නිපදවයි. මෙමගින් අවසන් නිශ්පාදනය උසස් තත්ත්වයේ සහ අවශ්ය පිරිවිතරයන් සපුරාලන බව සහතික කරයි.

Induction Forging Bar සහ Billet Furnace හි අභියෝග:

නමුත් හඳුන්වාදීම වාසි කිහිපයක් ලබා දෙයි, එය සමහර අභියෝග ද ඉදිරිපත් කරයි. පහත දැක්වෙන්නේ induction forging හා සම්බන්ධ අභියෝග කිහිපයකි:

1. සීමිත ප්රමාණය: ප්රේරක ව්යාජය කුඩා හා මධ්යම ප්රමාණයේ වස්තූන් රත් කිරීම සඳහා සුදුසු වේ. විශාල වස්තූන් සඳහා වැඩි බලයක් අවශ්ය වන අතර ප්රේරක ව්යාජය සමඟ කළ නොහැකි විය හැක.

2. මූලික පිරිවැය: Induction forging සඳහා උපකරණ සහ යටිතල පහසුකම් සඳහා සැලකිය යුතු මූලික ආයෝජනයක් අවශ්ය වේ. මෙය කුඩා පරිමාණ මෙහෙයුම් සඳහා අඩු සුදුසුකමක් ඇති කරයි.

3. මතුපිට සකස් කිරීම: ප්රේරණය ව්යාජ ලෙස රත් කරන වස්තුවේ මතුපිට පිරිසිදු හා අපද්රව්ය වලින් තොර වීම අවශ්ය වේ. මේ සඳහා අතිරේක සූදානම් කිරීමේ කාලය සහ පිරිවැය අවශ්ය වේ.

Induction Forging Bar සහ Billet Furnace යෙදුම්:

Induction forging bar සහ billet furnace විවිධ කර්මාන්ත වල බහුලව භාවිතා වේ. පහත දැක්වෙන්නේ ප්රේරක ව්යාජ යෙදීම් කිහිපයකි:

1. මෝටර් රථ කර්මාන්තය: ගියර්, ඇක්සල් සහ දොඹකර වැනි වාහන අමතර කොටස් නිෂ්පාදනය කිරීමේදී ප්රේරක ව්යාජය භාවිතා වේ.

2. අභ්යවකාශ කර්මාන්තය: ගුවන් යානා, අභ්යවකාශ ෂටල සහ චන්ද්රිකා වැනි අභ්යවකාශ වාහන සඳහා සංරචක නිෂ්පාදනය කිරීමේදී ප්රේරක ව්යාජය භාවිතා වේ.

3. ඉදිකිරීම් කර්මාන්තය: ඉදිකිරීම් සඳහා භාවිතා කරන ශක්තිමත් කරන බාර්, බෝල්ට් සහ ඇට වර්ග නිෂ්පාදනය කිරීමේදී ප්රේරක ව්යාජය භාවිතා වේ.

විවිධ බාර් ද්රව්ය රත් කිරීම සඳහා: වානේ සහ යකඩ, ලෝකඩ, පිත්තල, ඇලුමිනියම් මිශ්ර ලෝහ යනාදිය.

යොමුව සඳහා පමණක් පින්තූරය, වර්ණය වෙනස් බලය සමග වෙනස් වේ.

ගනුදෙනුකරුවන්ගේ අවශ්යතා අනුව සකස් කර ඇති කාර්යයන් සහ විශේෂ පිරිවිතර.

විශේෂාංග සහ වාසි:

1. ස්වයංක්රීය: ස්වයංක්රීයව පෝෂණය කිරීම, වැඩ කොටස ස්වයංක්රීයව තෝරා ගැනීම හොඳ හෝ නරක, උෂ්ණත්වය ස්වයංක්රීයව මැනීම, ස්වයංක්රීයව විසර්ජනය.

2. ඒකාබද්ධ සැලසුම: ස්ථාපන කාලය, පිරිවැය සහ ඉඩ ඉතිරි කරන්න.

3. මෙහෙයුම් පැනලය කාවැද්දූ දෝෂ හඳුනා ගැනීම පහසු කිරීම සඳහා යන්ත්ර මෙහෙයුම් තත්වයන් පෙන්වයි.

| විශේෂාංග | විස්තර | |

| 1 | වේගවත් සහ ස්ථායී උෂ්ණත්වය | සාම්ප්රදායික ක්රමයට වඩා 20% - 30% විදුලි ශක්තියක් ඉතිරි කිරීම;

ඉහළ කාර්යක්ෂමතාව සහ අඩු බලශක්ති පරිභෝජනය |

| 2 | කුඩා ප්රමාණයේ | ස්ථාපනය කිරීම, ක්රියාත්මක කිරීම සහ අලුත්වැඩියා කිරීම පහසුය |

| 3 | ආරක්ෂිත සහ විශ්වසනීය | ඔබේ වෝල්ටීයතාවයෙන් තොරව ඔබේ සේවකයන්ට ඉතා ආරක්ෂිත වේ. |

| 4 | සිසිලන සංසරණ පද්ධතියක් | අඛණ්ඩව පැය 24 ක් ක්රියාත්මක වීමට හැකියාව ඇත |

| 5 | සම්පූර්ණ ස්වයං ආරක්ෂාව ක්රියාව |

බොහෝ ආකාරයේ ධාවක ලාම්පු: අධික වෝල්ටීයතාවය, අධික වෝල්ටීයතාවය, ජල හිඟය ආදියයි. මෙම ලාම්පු යන්ත්රය පාලනය කර ආරක්ෂා කර ගත හැකිය. |

| 6 | පාරිසරික ආරක්ෂාව | ඔක්සයිඩ් ස්ථරයක් නැති තරම්ය. කිසිදු අපද්රව්ය නිශ්පාදනයක් නොලැබිණි |

| 7 | IGBT වර්ගය | අසම්බන්ධිත විද්යුත් ජාලය අත්හිටුවීම වැළැක්වීම. යන්ත්රයේ දීර්ඝ ආයුධයක් සහතික කිරීම. |

ෙලෝහ ෙලෝහවල උණුකරන ලද උදුනෙය් පරාමිතිය:

| DW-MF-200 | DW-MF-250 | DW-MF-300 | DW-MF-400 | DW-MF-500 | DW-MF-600 | ||

| ආදාන වෝල්ටීයතාවය | 3phases, 380V / 410V / 440V, 50 / 60Hz | ||||||

| මැෂින් ආදාන වත්මන් | 320A | 400A | 480A | 640A | 800A | 960A | |

| අක්ෂර සංඛ්යාතය | 0.5KHz ^ 20KHz (චුම්භක සංඛ්යාතය රත් කරන ලද අමතර කොටස් ප්රමාණයට අනුව වෙනස් වේ) | ||||||

| Duty Cycle Loading | 100%, 24h අඛණ්ඩව වැඩ කරයි | ||||||

| සිසිලන ජල ආශාවන් | 0.1MPa | ||||||

| මානය | සත්කාරක | 1000X800X1500mm | 1500X800X2800mm | 850X1700X1900mm | |||

| ව්යාප්තිය | දිගුව උණුසුම් කොටස්වල ද්රව්ය හා ප්රමාණය අනුව සකස් කරනු ලැබේ | ||||||

| සිරුරේ බර | 110kg | 150kg | 160kg | 170kg | 200kg | 220kg | |

| ව්යාප්තියේ ප්රමාණය මත රඳා පවතී | |||||||

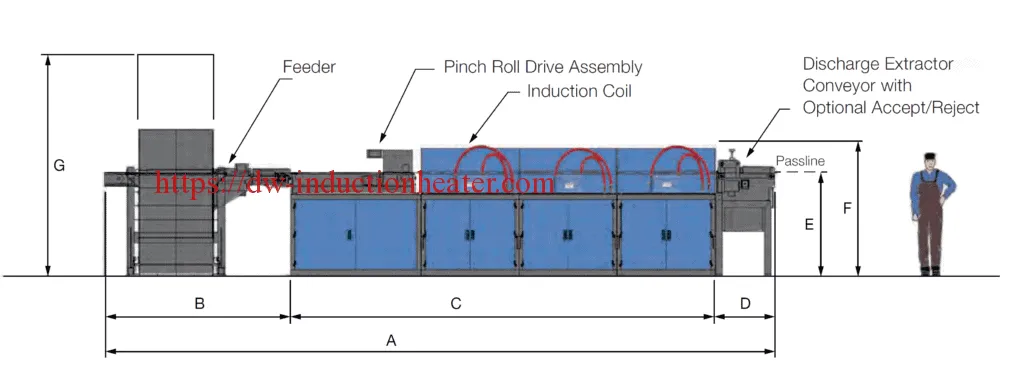

ඉන්ජෙක්ෂන් ලෝහ තුළ උණුසුම් කැටයම් උදුන බුලට් හෝ ස්ලූව් රත් වේ. සාමාන්යයෙන් කෙටි කෙටීම් හෝ ස්ලූව් සඳහා බඳුනක් හෝ පාට බන්දේසි ස්වයංක්රියව රෝලර්, දම්වැල් ධාවනය කරන ලද ට්රැක්ටර් ඒකක හෝ සමහර අවස්ථාවල වායුව තල්ලු කරන්නන් සඳහා රේඛාව ඉදිරිපත් කරයි. එවිට ජල බිඳිති මගින් ජලයෙන් සිසිල් කළ රේල්ස් හෝ පිටුපස දඟරයක් හරහා ගමන් කරනු ලබන අතර සෙරමික් ලයිනර් මගින් ඝර්ෂණය අඩු කරන අතර එමඟින් දිරාපත්වීම වැළැක්විය නොහැක. කාටුවේ දිග යනු අවශ්ය පොඟවා ගන්නා කාලයෙහි ක්රියාකාරිත්වය, සංරචකය අනුව චක්ර කාලය හා බිල්ඩරයෙහි දිග වේ. විශාල පරිමාණයේ විශාල හරස්කඩ වැඩෙහි 4 m (5 ft) දඟර හෝ ඊට වැඩි ප්රමාණාවක් ලබා දීම සඳහා 5 හෝ 16 කාටූන් හට අසාමාන්ය වේ.

නිගමනය:

Induction forging bar සහ billet furnace ලෝහමය වස්තූන් උණුසුම් කිරීම සඳහා ඉතා කාර්යක්ෂම හා නිරවද්ය ක්රමයකි. එය යම් යම් අභියෝග ඉදිරිපත් කළද, එය මෝටර් රථ, අභ්යවකාශ සහ ඉදිකිරීම් කර්මාන්ත ඇතුළු විවිධ කර්මාන්තවල ජනප්රිය ක්රමයක් ලෙස පවතී. ප්රේරක ව්යාජයේ ප්රතිලාභ එහි ඉහළ කාර්යක්ෂමතාව, නිරවද්ය උණුසුම සහ ස්ථාවර ගුණාත්මක භාවය ඇතුළත් වේ. මේ අනුව, ප්රේරක ව්යාජය ලෝහ වැඩ කර්මාන්තය සඳහා වටිනා සහ ඵලදායී ක්රියාවලියක් බව නිගමනය කළ හැකිය.