ව්යාජ කිරීම සඳහා ප්රේරක තාපන වානේ තහඩුව

විස්තර

ව්යාජ හා උණුසුම් සැකසුම් සඳහා ප්රේරක තාපන වානේ තහඩුව

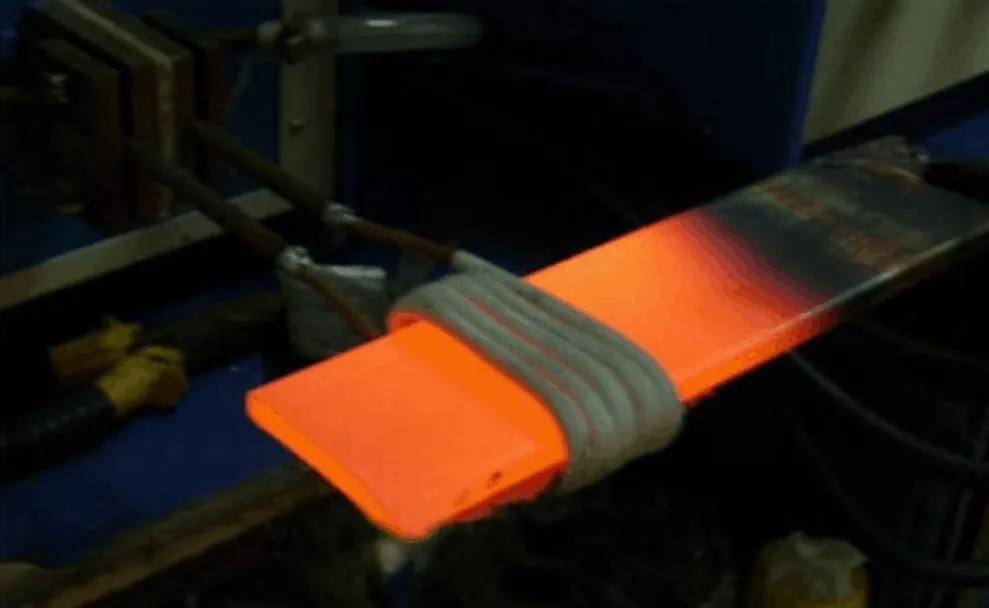

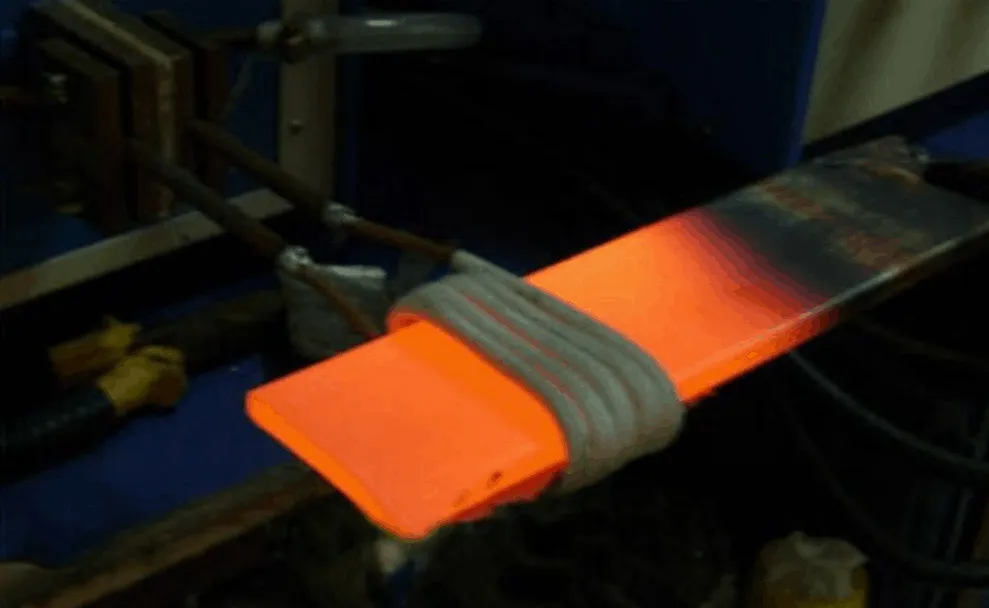

ව්යාජ කිරීම සඳහා ලෝහ ප්රේරක තාපන වානේ තහඩුව උණුසුම් සැකසුම විශිෂ්ට ප්රේරක තාපන යෙදුම් වේ. කර්මාන්ත ප්රේරක ව්යාජ සහ උණුසුම් සැකසුම ක්රියාවලි වලට ලෝහ බිල්ට් නැමීම හෝ හැඩ ගැසීම හෝ විරූපණයට ඇති ප්රතිරෝධය දුර්වල වන උෂ්ණත්වයකට රත් වූ පසු පිපීම ඇතුළත් වේ. ෆෙරස් නොවන ද්රව්යවල බ්ලොක් ද භාවිතා කළ හැකිය.

ඉන්ඩක්ෂන් රත් කිරීමේ යන්ත්ර හෝ ආරම්භක උනුසුම් ක්රියාවලිය සඳහා සාම්ප්රදායික aces ෂ්මක භාවිතා වේ. වායුමය හෝ හයිඩ්රොලික් තල්ලු කරන්නෙකු හරහා ප්රේරක හරහා බිල්ට් ප්රවාහනය කළ හැකිය; රෝද ධාවකය; ට්රැක්ටර් ඩ්රයිව්; හෝ ඇවිදින කදම්භය. බිල්ට් උෂ්ණත්වය මැනීම සඳහා ස්පර්ශ නොවන පයිෙරොමීටර භාවිතා වේ.

ලෝහය නැමීමට හෝ හැඩ ගැස්වීමට යාන්ත්රික බලපෑම් මුද්රණ යන්ත්ර, නැමීමේ යන්ත්ර සහ හයිඩ්රොලික් නිස්සාරණ මුද්රණ වැනි වෙනත් යන්ත්ර භාවිතා කරයි.

අරමුණ: ගෑස් උදුනක් සමඟ පෙර රත් කිරීමට සාපේක්ෂව නිෂ්පාදනය වැඩි කිරීමේ අරමුනින් උදැල්ලක් සෑදීමට පෙර වානේ තහඩුවක් (3.9 ”x 7.5” x 0.75 ”/ 100mm x 190mm x 19mm) පෙර රත් කරන්න.

ද්රව්ය: වානේ තහඩුව

උෂ්ණත්වය: 2192 ºF (1200 ºC)

සංඛ්යාතය: 7 kHz ට

ප්රේරක තාපන උපකරණ: DW-MF-125/100, 125 kW ඉන්ජෙක්ටර් තාපන පද්ධතිය 26.8 μF ධාරිත්රක තුනක් සහිත දුරස්ථ තාප මධ්යස්ථානයකින් සමන්විතය.

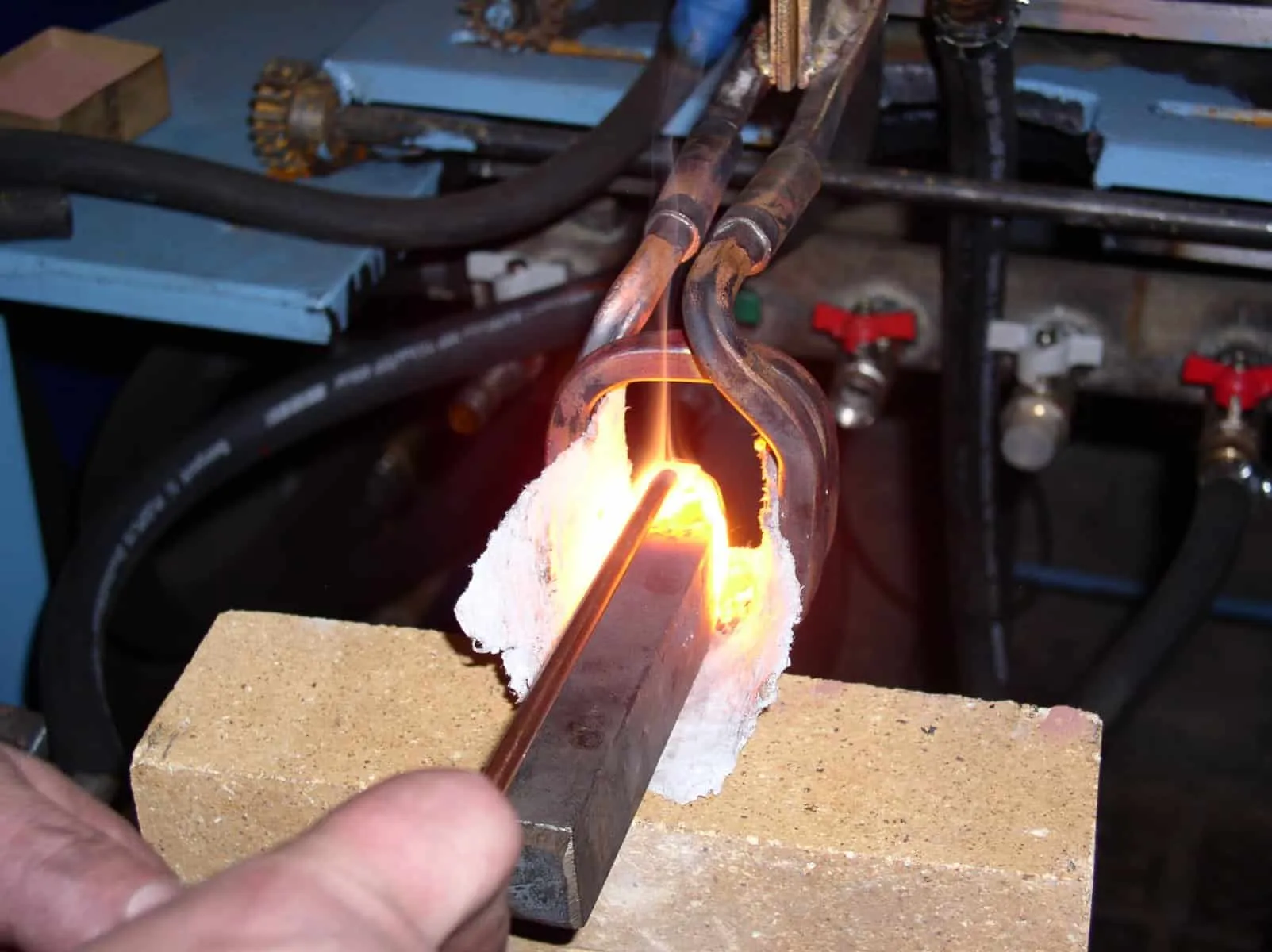

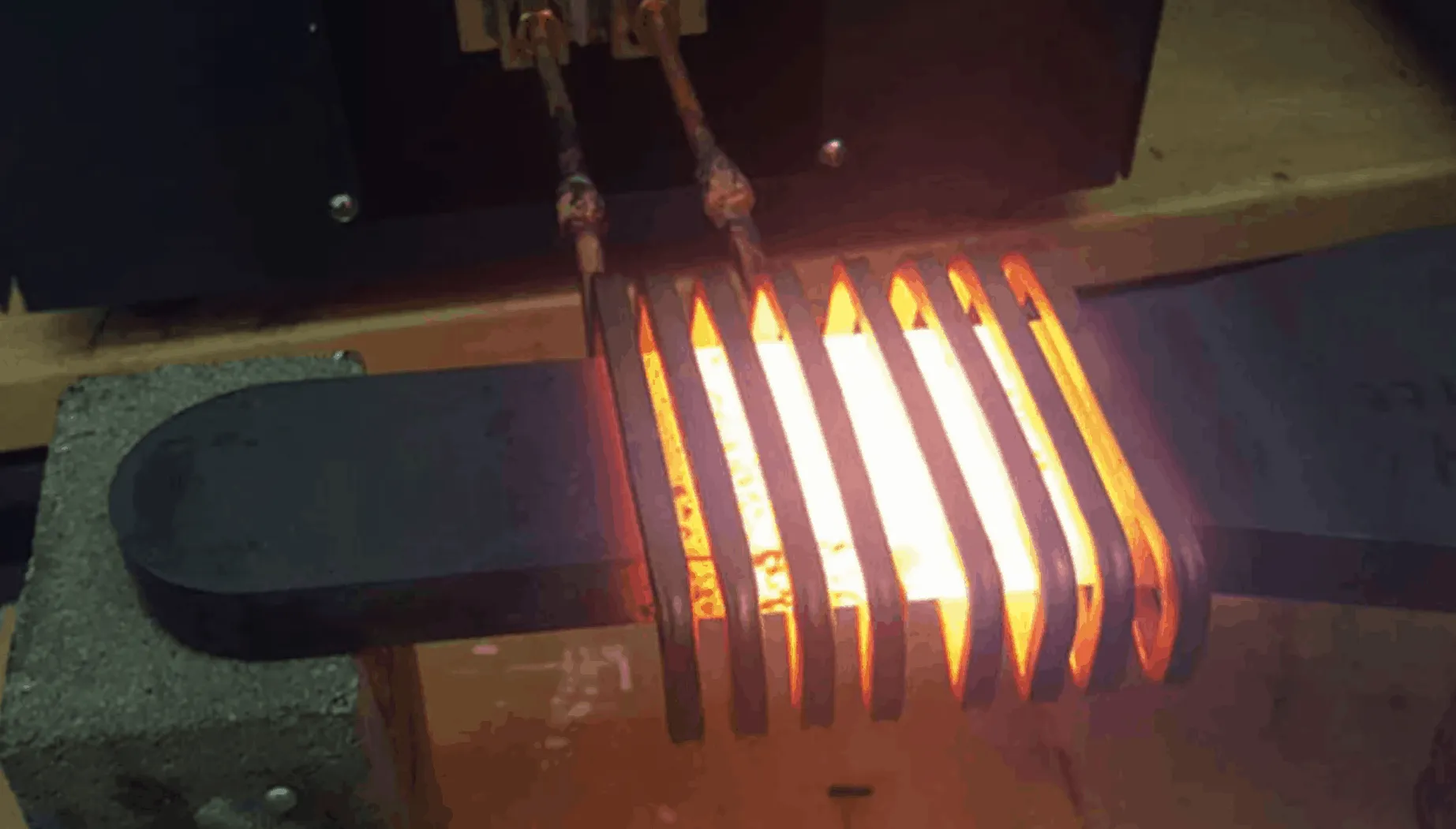

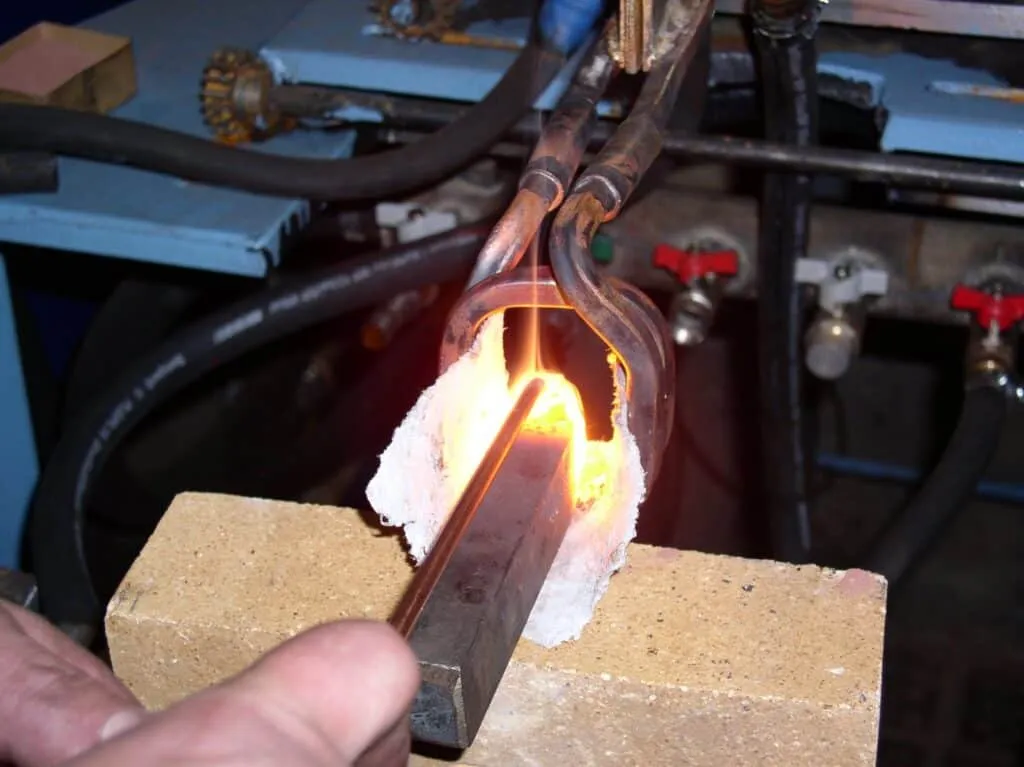

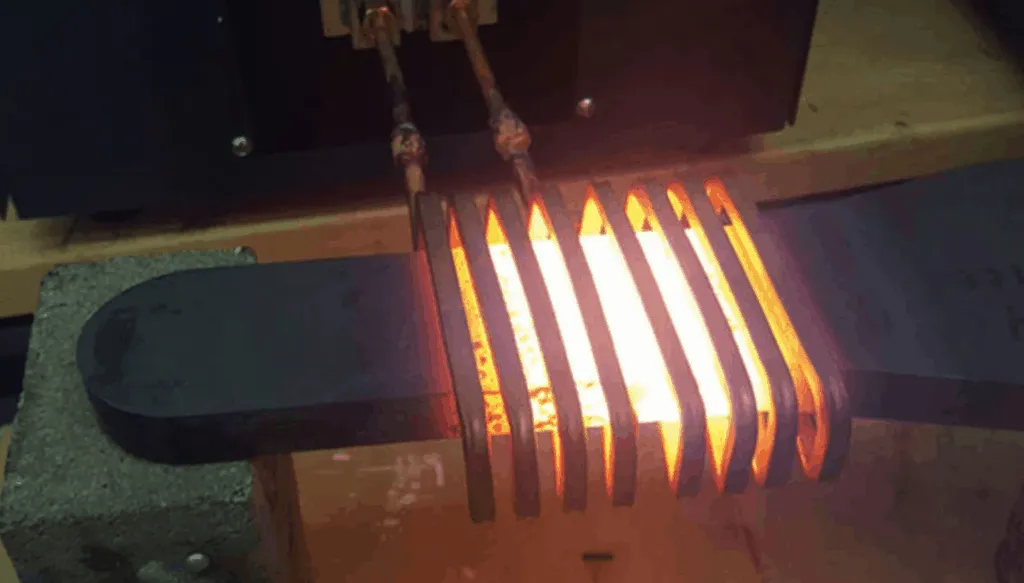

- මෙම යෙදුම සඳහා අවශ්ය තාපය ජනනය කිරීම සඳහා ස්ථාන තුනක, බහු-හැරවුම් හෙලිකල් දඟරයක් නිර්මාණය කර සංවර්ධනය කර ඇත.

ක්රියාවලිය වානේ තහඩුව ස්ථාන තුනක බහු-හැරවුම් හෙලිකල් දඟරයට ඇතුළු කර බල සැපයුම ක්රියාත්මක කර ඇත. තත්පර 37 දී දෙවන මල නොබැඳෙන වානේ තහඩුවක් ඇතුළු කළ අතර තත්පර 75 දී තුන්වන මල නොබැඳෙන වානේ තහඩුවක් ඇතුළත් කරන ලදී. තත්පර 115 දී, පළමු කොටස සඳහා අපේක්ෂිත උෂ්ණත්වය ලබා ගත් අතර ක්රියාවලිය දිගටම පැවතුනි.

ආරම්භයෙන් පසු, කොටස් ඇතුළත් කළ අනුපිළිවෙලින් සෑම තත්පර 37 කට වරක් රත් කළ හැකිය. මුළු චක්ර කාලය 115 කි

තත්පර, සෑම තත්පර 37 කට වරක් කොටසක් ඉවත් කළ හැකි අතර එමඟින් අපේක්ෂිත නිෂ්පාදන අනුපාතය ළඟා කර ගැනීමට ප්රේරණයට ඉඩ ලබා දේ

ගෑස් උදුනක් භාවිතා කිරීම හා සසඳන විට සැලකිය යුතු වාසි අත්කර ගන්න.

ප්රතිඵල / ප්රතිලාභ

ඉහළ නිෂ්පාදන අනුපාතය: මෙම ක්රියාවලිය පැයකට කොටස් 100 ක නිෂ්පාදන අනුපාතයක් ලබා ගත් අතර ගෑස් උදුනක් පැයකට කොටස් 83 ක් නිෂ්පාදනය කළේය

- පුනරාවර්තන හැකියාව: මෙම ක්රියාවලිය නැවත නැවත කළ හැකි අතර නිෂ්පාදන ක්රියාවලියකට ඒකාබද්ධ කළ හැකිය

- නිරවද්යතාවය සහ කාර්යක්ෂමතාව: උණුසුම වානේ තහඩු වලට පමණක් යොදන තාපනය නිරවද්ය හා කාර්යක්ෂම වේ

වඩාත්ම භාවිතා වන කාර්මික ද්රව්යවල ආසන්න උණුසුම් සැකසුම් උෂ්ණත්වය වන්නේ:

• වාෙන් 1200º C • පිත්තල 750º C • ඇලුමිනියම් 550º C

මුළු ප්රේරක උණුසුම් සැකසුම් යෙදුම්

ව්යාජ හා උණුසුම් සැකසුම් සඳහා නිසි උෂ්ණත්වයට වානේ බිල්ට්, බාර්, පිත්තල කුට්ටි සහ ටයිටේනියම් කුට්ටි රත් කිරීමට ප්රේරක තාපන යන්ත්ර බහුලව භාවිතා වේ.

අර්ධ සැකසුම් යෙදුම්

අර්ධ වශයෙන් සැකසීම සහ ව්යාජ ක්රියාවලීන් සඳහා පයිප්ප කෙළවර, ඇක්සල් කෙළවර, මෝටර් රථ අමතර කොටස් සහ තීරු කෙළවර වැනි කොටස් රත් කිරීමට ප්රේරක උණුසුම භාවිතා කරයි.

ප්රේරක තාපන වාසිය

සාම්ප්රදායික aces ෂ්මක සමඟ සසඳන විට, ව්යාජ නිෂ්පාදන සඳහා ප්රේරක තාපන යන්ත්ර සැලකිය යුතු ක්රියාවලියක් සහ ගුණාත්මක වාසි ලබා දෙයි:

වඩා කෙටි තාපන වේලාවන්, පරිමාණය සහ ඔක්සිකරණය අවම කිරීම

පහසු සහ නිවැරදි උෂ්ණත්ව උෂ්ණත්වය පාලනය කිරීම. පිරිවිතරයන්ට පිටතින් ඇති උෂ්ණත්වවල කොටස් හඳුනාගෙන ඉවත් කළ හැකිය

උදුන අවශ්ය උෂ්ණත්වය දක්වා ඉහළ යන තෙක් බලා සිටීමට කාලය අහිමි නොවීය

ස්වයංක්රීය ප්රේරක තාපන යන්ත්ර අවම ශ්රමය අවශ්ය වේ

තාපය එක් නිශ්චිත ස්ථානයකට යොමු කළ හැකි අතර එය එක් සැකසුම් ප්රදේශයක් පමණක් ඇති කොටස් සඳහා ඉතා වැදගත් වේ.

වැඩි තාප කාර්යක්ෂමතාවයක් - කොටසෙහිම තාපය ජනනය වන අතර විශාල කුටියක රත් කිරීමට අවශ්ය නොවේ.

වඩා හොඳ සේවා කොන්දේසි. වාතයේ ඇති එකම තාපය වන්නේ කොටස් විසින්ම ය. සේවා කොන්දේසි ඉන්ධන උදුනකට වඩා ප්රසන්න ය.