කාර්යක්ෂමතාව වැඩි කිරීම සහ ලෝහ උණුසුමෙහි තාප බලපෑම අඩු කිරීම සඳහා, ද පෙන්වීම තාක්ෂණය යෝජනා කර ඇත. මෙම තාක්ෂණයේ වාසිය ප්රධාන වශයෙන් සමන්විත වන්නේ බ්රේස් කරන ලද සන්ධිවලට සපයනු ලබන උණුසුම නිශ්චිත ස්ථානයෙනි. සංඛ්යාත්මක සමාකරණයේ ප්රතිඵල මත පදනම්ව අවශ්ය වේලාවට පාත්ර උෂ්ණත්වය ලබා ගැනීමට අවශ්ය පරාමිති සැලසුම් කිරීමට හැකි විය. ලෝහ විද්යාත්මක සම්බන්ධවීමේදී ලෝහවලට අනවශ්ය තාප බලපෑමක් ඇතිවීම වළක්වා ගැනීම සඳහා මෙම කාලය අවම කිරීම අරමුණ විය..සංඛ්යාත්මක සමාකරණයේ ප්රතිඵලවලින් හෙළි වූයේ වත්මන් සංඛ්යාතය වැඩි වීම නිසා සම්බන්ධ වූ ලෝහවල මතුපිට ප්රදේශවල උපරිම උෂ්ණත්වය සාන්ද්රණය වන බවයි. වැඩිවන ධාරාවත් සමඟ, උෂ්ණාධික උෂ්ණත්වයට ළඟා වීමට අවශ්ය කාලය අඩු වීම නිරීක්ෂණය විය.

ඇලුමිනියම් එදිරිව විදුලි පන්දම හෝ දැල්ල බ්රේසිං වල ප්රේරණයේ ඇති වාසි

භාවිතා කරන බ්රේස් මිශ්ර ලෝහවල පටු උෂ්ණත්ව ක්රියාවලි කවුළුව සමඟ සම්බන්ධ වූ ඇලුමිනියම් පාදක ලෝහවල අඩු ද්රවාංක උෂ්ණත්වය පන්දම පාගා දැමීමේදී අභියෝගයකි. ඇලුමිනියම් රත් කිරීමේදී වර්ණ වෙනස් නොවීම නිසා බ්රේස් ක්රියාකරුවන්ට ඇලුමිනියම් නිසි තිරිංග උෂ්ණත්වයට පැමිණ ඇති බවට කිසිදු දෘශ්ය ඇඟවීමක් ලබා නොදේ. ටෝච් බ්රේස් කිරීමේදී බ්රේස් ක්රියාකරුවන් විචල්ය ගණනාවක් හඳුන්වා දෙයි. මේවා අතර පන්දම් සැකසුම් සහ ගිනිදැල් වර්ගය ඇතුළත් වේ; පන්දමේ සිට පිත්තල කරන ලද කොටස් දක්වා දුර; සම්බන්ධ වන කොටස් වලට සාපේක්ෂව දැල්ල පිහිටීම; සහ තවත්.

භාවිතා කිරීම සලකා බැලිය යුතු හේතු ඉන්ජෙක්ටර් උෂ්ණත්වය ඇලුමිනියම් බ්රේස් කිරීමේදී ඇතුළත් වන්නේ:

- ඉක්මන්, වේගවත් උණුසුම

- පාලිත, නිශ්චිත තාප පාලනය

- වරණීය (දේශීය) තාපය

- නිෂ්පාදන රේඛාව අනුවර්තනය වීම සහ ඒකාබද්ධ කිරීම

- වැඩිදියුණු කළ සවිකෘත ජීවිතය සහ සරල බව

- පුනරාවර්තනය කළ හැකි, විශ්වාසදායක පිත්තල සන්ධි

- වැඩි දියුණු කළ ආරක්ෂාව

ඇලුමිනියම් සංරචකවල සාර්ථක ප්රේරණය බ්රේස් කිරීම සැලසුම් කිරීම මත බෙහෙවින් රඳා පවතී ඉන්ජිනියරින් උණුසුම් තාපාංක බ්රේස් කළ යුතු ප්රදේශවලට විද්යුත් චුම්භක තාප ශක්තිය නාභිගත කිරීමට සහ බ්රේස් මිශ්ර ලෝහය දියවී නිසි ලෙස ගලා යන පරිදි ඒවා ඒකාකාරව රත් කිරීමට. වැරදි ලෙස නිර්මාණය කර ඇති ප්රේරක දඟර සමහර ප්රදේශ අධික ලෙස රත් වීමටත්, අනෙකුත් ප්රදේශ වලට ප්රමාණවත් තාප ශක්තියක් නොලැබීමත් නිසා අසම්පූර්ණ බ්රේස් සන්ධියක් ඇති විය හැක.

සාමාන්ය බ්රේස් කරන ලද ඇලුමිනියම් ටියුබ් සන්ධියක් සඳහා, ක්රියාකරුවෙකු ඇලුමිනියම් බටය මත බොහෝ විට ෆ්ලක්ස් අඩංගු ඇලුමිනියම් බ්රේස් මුද්දක් ස්ථාපනය කර මෙය වෙනත් පුළුල් කළ නලයකට හෝ බ්ලොක් සවි කිරීමකට ඇතුල් කරයි. එවිට කොටස් induction coil එකකට දමා රත් කරනු ලැබේ. සාමාන්ය ක්රියාවලියකදී, කේශනාලිකා ක්රියාව හේතුවෙන් බ්රේස් ෆිලර් ලෝහ උණු වී සන්ධි අතුරු මුහුණතට ගලා යයි.

ඉන්ඩක්ෂන් බ්රේස් එදිරිව ටෝච් බ්රේස් ඇලුමිනියම් සංරචක ඇයි?

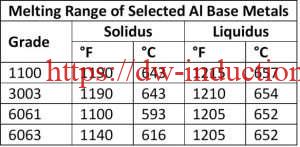

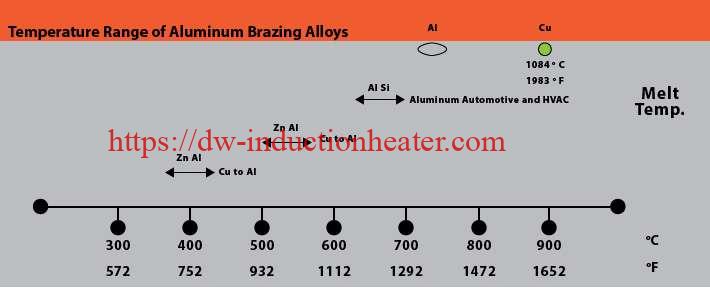

පළමුව, අද බහුලව පවතින ඇලුමිනියම් මිශ්ර ලෝහ සහ සම්බන්ධ වීමට භාවිතා කරන පොදු ඇලුමිනියම් බ්රේස් සහ සොල්දාදුවන් පිළිබඳ කුඩා පසුබිමක්. ඇලුමිනියම් සංරචක බ්රේස් කිරීම තඹ සංරචක වලට වඩා බොහෝ අභියෝගාත්මක ය. තඹ 1980 ° F (1083 ° C) දී දිය වන අතර එය රත් වූ විට වර්ණය වෙනස් වේ. HVAC පද්ධතිවල බොහෝ විට භාවිතා කරන ඇලුමිනියම් මිශ්ර ලෝහ දළ වශයෙන් 1190°F (643°C) දී දිය වීමට පටන් ගන්නා අතර රත් වන විට වර්ණ වෙනස්වීම් වැනි දෘශ්ය ඉඟි ලබා නොදේ.

ඇලුමිනියම් පාදක ලෝහය, බ්රේස් ෆිලර් ලෝහය සහ බ්රේස් කළ යුතු කොටස්වල ස්කන්ධය මත රඳා පවතින, ඇලුමිනියම් සඳහා ද්රවාංක සහ තිරිංග උෂ්ණත්වයේ වෙනස ලෙස ඉතා නිරවද්ය උෂ්ණත්ව පාලනයක් අවශ්ය වේ. උදාහරණයක් ලෙස, පොදු ඇලුමිනියම් මිශ්ර ලෝහ දෙකක ඝණ උෂ්ණත්වය, 3003 ශ්රේණි ඇලුමිනියම් සහ 6061 ශ්රේණියේ ඇලුමිනියම් අතර උෂ්ණත්ව වෙනස සහ නිතර භාවිතා කරන BAlSi-4 බ්රේස් මිශ්ර ලෝහයේ ද්රවයේ උෂ්ණත්වය 20 ° F වේ - ඉතා පටු උෂ්ණත්ව ක්රියාවලි කවුළුවක්, එබැවින් අවශ්ය වේ. නිශ්චිත පාලනය. බ්රේස් කරන ලද ඇලුමිනියම් පද්ධති සමඟ මූලික මිශ්ර ලෝහ තෝරාගැනීම අතිශයින් වැදගත් වේ. හොඳම පරිචය වන්නේ මිශ්ර ලෝහවල ඝන උෂ්ණත්වයට වඩා අඩු උෂ්ණත්වයකදී බ්රේස් කිරීම සහ සංරචක එකට පිත්තල සෑදීමයි.

| AWS A5.8 වර්ගීකරණය | නාමික රසායනික සංයුතිය | Solidus °F (°C) | දියර °F(°C) | Brazing උෂ්ණත්වය |

| BAISi-3 | 86% Al 10%Si 4%Cu | 970 (521) | 1085 (855) | 1085~1120 °F |

| BAISI-4 | 88% aL 12%Si | 1070 (577) | 1080 (582) | 1080~1120 °F |

| 78 Zn 22% Al | 826 (441) | 905 (471) | 905~950 °F | |

| 98% Zn 2% Al | 715 (379) | 725 (385) | 725~765 °F |

සින්ක් පොහොසත් ප්රදේශ සහ ඇලුමිනියම් අතර ගැල්වනික් විඛාදනය සිදුවිය හැකි බව සැලකිල්ලට ගත යුතුය. රූප සටහන 1 හි ගැල්වනික් ප්රස්ථාරයේ සඳහන් කර ඇති පරිදි, සින්ක් අඩු උච්ච වන අතර ඇලුමිනියම් හා සසඳන විට ඇනෝඩික් වේ. විභව වෙනස අඩු වන තරමට විඛාදන වේගය අඩු වේ. ඇලුමිනියම් සහ තඹ අතර විභවයට සාපේක්ෂව සින්ක් සහ ඇලුමිනියම් අතර විභව වෙනස අවම වේ.

ඇලුමිනියම් සින්ක් මිශ්ර ලෝහයකින් බ්රේස් කළ විට සිදු වන තවත් ප්රපංචයකි. ඕනෑම ලෝහයක් මත දේශීය සෛල හෝ පිට්ටින් විඛාදනයට ලක් විය හැක. ඇලුමිනියම් සාමාන්යයෙන් ඔක්සිජන් (ඇලුමිනියම් ඔක්සයිඩ්) වලට නිරාවරණය වන විට මතුපිටින් සාදනු ලබන දෘඩ, තුනී පටලයකින් ආරක්ෂා වේ, නමුත් ප්රවාහයක් මෙම ආරක්ෂිත ඔක්සයිඩ් තට්ටුව ඉවත් කළ විට, ඇලුමිනියම් දියවීම සිදුවිය හැක. ෆිලර් ලෝහය තව දුරටත් උණු වී පවතින තරමට, විසුරුවා හැරීම වඩාත් දරුණු වේ.

ඇලුමිනියම් බ්රේස් කිරීමේදී දැඩි ඔක්සයිඩ් තට්ටුවක් සාදයි, එබැවින් ප්රවාහ භාවිතය අත්යවශ්ය වේ. ඇලුමිනියම් සංරචක Fluxing brazing කිරීමට පෙර වෙන වෙනම සිදු කළ හැක හෝ flux අඩංගු ඇලුමිනියම් brazing මිශ්ර ලෝහයක් brazing ක්රියාවලියට ඇතුළත් කළ හැක. භාවිතා කරන ප්රවාහයේ වර්ගය මත පදනම්ව (විඛාදනයට එදිරිව විඛාදනයට ලක් නොවන), බ්රේස් කිරීමෙන් පසු ප්රවාහ අපද්රව්ය ඉවත් කළ යුතු නම් අමතර පියවරක් අවශ්ය විය හැකිය. සම්බන්ධ වන ද්රව්ය සහ අපේක්ෂිත තිරිංග උෂ්ණත්වය මත පදනම්ව බ්රේස් මිශ්ර ලෝහ සහ ප්රවාහ පිළිබඳ නිර්දේශ ලබා ගැනීමට බ්රේස් සහ ෆ්ලක්ස් නිෂ්පාදකයෙකුගෙන් උපදෙස් ලබා ගන්න.